重力铸造模具在塑料制品制造中的创新应用

随着制造业的快速发展,重力铸造模具作为一种传统的成型技术,在塑料制品制造领域正迎来新的发展机遇。本文将探讨重力铸造模具在塑料制品制造中的应用、优势以及面临的挑战。

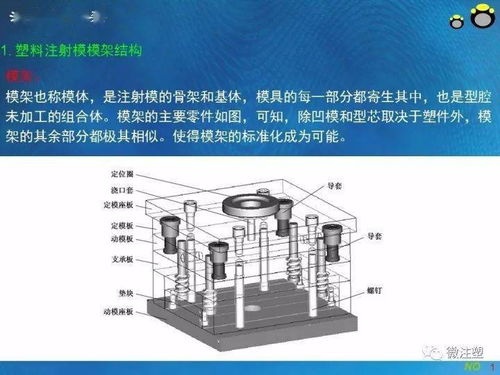

一、重力铸造模具的基本原理

重力铸造模具是一种依靠金属液自身重力填充模具型腔的成型方法。在塑料制品制造中,这一原理被创新性地应用于热塑性塑料的成型过程。通过将熔融的塑料注入模具型腔,利用重力作用使其均匀填充,最终冷却固化形成所需形状的塑料制品。

二、在塑料制品制造中的具体应用

- 大型塑料制品的生产:重力铸造模具特别适合生产大型、厚壁的塑料制品,如大型容器、工业部件等。由于其填充速度较慢,可以有效减少内部应力,提高制品的机械性能。

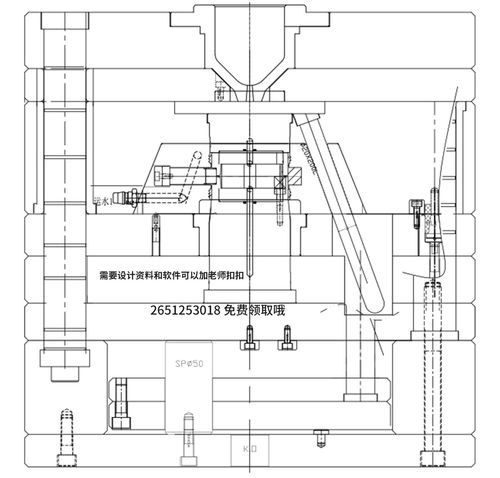

- 复杂结构件的成型:对于结构复杂、有内部空腔的塑料制品,重力铸造模具能够实现较好的填充效果,减少气泡和缺陷的产生。

- 小批量定制生产:由于模具成本相对较低,重力铸造非常适合小批量、多品种的塑料制品生产,能够快速响应市场需求变化。

三、技术优势分析

- 设备投资少:相比注塑成型,重力铸造所需的设备简单,初期投资较低,适合中小型企业采用。

- 能源消耗低:生产过程不需要高压注射,能耗显著降低,符合绿色制造的发展趋势。

- 材料适应性广:可以加工多种热塑性塑料,包括一些流动性较差的工程塑料。

- 制品性能优良:缓慢的填充过程有利于分子取向的均匀性,制品内应力小,尺寸稳定性好。

四、面临的挑战与解决方案

- 生产效率问题:重力铸造的成型周期相对较长。解决方案包括优化模具设计、采用快速加热冷却系统等。

- 表面质量限制:制品表面可能不如注塑成型光滑。通过改进模具表面处理技术和后期加工工艺可以改善。

- 自动化程度低:传统重力铸造多依赖人工操作。正在发展的自动化重力铸造系统有望解决这一问题。

五、未来发展趋势

- 与3D打印技术结合:利用3D打印快速制造重力铸造模具,进一步缩短新产品开发周期。

- 智能化改造:引入传感器和控制系统,实现工艺参数的实时监控与优化。

- 新材料应用:开发适用于重力铸造工艺的新型塑料材料,拓展应用领域。

结论:重力铸造模具在塑料制品制造中展现出独特的价值,特别是在大型、复杂结构件的生产方面具有明显优势。随着技术进步和工艺优化,这一传统工艺正在塑料制造领域焕发新的活力,为制造业的创新发展提供了更多可能性。

如若转载,请注明出处:http://www.seacoplas.com/product/47.html

更新时间:2026-02-24 02:35:20