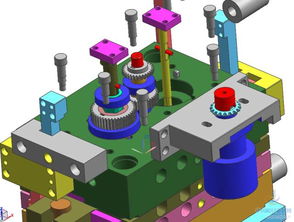

复杂模具结构在塑料制品制造中的综合应用——以油缸推板顶出、热流道、强脱与前模绞牙为例

在现代精密塑料制品制造领域,为了满足产品日益复杂的结构、严格的尺寸精度及高效量产的需求,模具设计已发展成为一项高度集成化的系统工程。一套集成了油缸推板顶出、热流道系统、强制脱模(强脱)及前模螺纹旋转脱模(前模绞牙)等多项复杂结构的模具,堪称技术集大成者。本文将通过一个综合性案例,解析这些复杂结构如何协同工作,以实现高难度塑料制品的完美成型。

一、 案例产品与核心挑战

假设案例产品为一个带有内螺纹、内部深腔及倒扣结构的中大型精密壳体件,材质为ABS或PC/ABS。其制造面临的核心挑战如下:

- 内螺纹脱模:产品口部有标准内螺纹,无法通过简单的开模动作直接脱出。

- 深腔与倒扣:产品内部结构深,且存在内侧倒扣,常规顶出机构无法解决。

- 外观与效率要求:产品外观面要求高,不允许有浇口痕迹;同时要求高循环效率,减少废料。

二、 复杂模具结构的协同解决方案

1. 前模绞牙(前模螺纹旋转脱模)

- 功能:专门解决内螺纹脱模难题。

- 结构原理:将成型螺纹的型芯(绞牙芯)设计在前模(定模)侧。开模时,在油缸或伺服电机的驱动下,通过齿轮齿条或蜗轮蜗杆传动系统,带动绞牙芯旋转,使螺纹部分与产品旋松分离。

- 在本案例中的作用:实现产品口部内螺纹的自动化、无损脱模,替代了传统的螺纹型芯手动旋出或后模退牙结构,提高了自动化程度和效率。

2. 热流道系统

- 功能:实现无废料浇注,提升注塑效率与产品质量。

- 结构原理:在模具流道部分设置加热系统,使塑料在整个注塑周期内保持熔融状态,避免产生需要去除的冷料柄。

- 在本案例中的作用:

- 消除浇口痕迹:采用阀针式热嘴或针点式热嘴,可在产品非外观面或隐蔽处进胶,保证外观面完美。

- 平衡填充:对于中大型壳体,可采用多热嘴平衡进胶,确保型腔填充均匀,减少内应力和翘曲。

- 节省材料与周期:无需回收处理冷流道,直接节省材料;同时减少了取出流道和模具闭合前清理的时间,缩短成型周期。

3. 油缸推板顶出

- 功能:提供平稳、强劲且同步性极佳的顶出力,适用于深腔、薄壁或顶出面积大的产品。

- 结构原理:在后模(动模)侧安装液压油缸,直接驱动一块推板(或称顶针板),推板上安装有顶针、司筒(顶管)或扁顶针等。油缸动作由注塑机控制系统或独立液压单元控制。

- 在本案例中的作用:

- 深腔脱模:产品深腔部分脱模阻力大,油缸提供的顶出力远大于普通注塑机顶杆的机械力,且可精确控制顶出速度与行程,避免产品变形或拉伤。

- 同步顶出:确保整个产品底面被均匀、同步地顶出,防止因顶出不均导致的局部应力集中和产品白化。

4. 强制脱模(强脱)

- 功能:针对某些弹性较好塑料的浅倒扣结构,利用塑料的弹性变形,在顶出过程中强行将产品从倒扣位置脱出。

- 结构原理:在倒扣成型处,模具型芯或型腔设计成无活动滑块的结构。顶出时,通过精密的拔模角度计算和顶出路径控制,使产品发生可控的弹性形变,从而越过倒扣区域完成脱模。

- 在本案例中的作用:处理产品内部某些深度较浅、塑料材质(如PP、PE或柔性ABS)允许的倒扣特征。采用强脱可以简化模具结构,避免使用复杂的内侧抽芯滑块,降低模具制造成本和维护难度。但需精确计算变形量和确认材料弹性,防止顶破或永久变形。

三、 工作流程与协同时序

- 合模注射:模具闭合,前模绞牙芯复位至成型位置,热流道系统开启注射,塑料充满型腔。

- 冷却保压:产品在模内冷却定型。

- 第一阶段开模(前模动作):动定模分开,同时前模绞牙机构启动,油缸驱动绞牙芯旋转,将内螺纹旋出。绞牙完成后,绞牙芯随前模后退,与产品完全分离。

- 第二阶段顶出(后模动作):注塑机信号触发油缸推板顶出系统。油缸推动推板前进,安装在推板上的顶出元件(顶针、司筒)将产品从后模型芯上平稳顶出。在此过程中,产品内部的浅倒扣结构通过强脱方式,发生弹性变形后脱离。

- 取件与复位:机械手或操作人员取走产品。顶出油缸复位,模具闭合,前模绞牙芯旋转复位至注射位置,准备下一个循环。

四、 设计制造要点与挑战

- 时序与干涉校验:绞牙旋转、开模、顶出等动作的时序必须通过行程开关或编码器精确控制,严防运动部件发生干涉。

- 精度与刚度:绞牙齿轮、齿条,热流道板,推板导柱等关键部件需高精度加工和高刚性材料,确保长期稳定运行。

- 冷却系统优化:在如此密集的机构中,必须精心设计冷却水路,确保产品均匀冷却,减少周期时间。

- 控制系统集成:模具的油缸、绞牙电机、热流道温控箱需要与注塑机控制系统有效联动,实现全自动生产。

结论

集油缸推板顶出、热流道、强脱及前模绞牙于一体的复杂模具,代表了塑料模具设计的高端水平。它通过机械、液压、热控及电控系统的精密集成,以自动化方式解决了多特征复合产品的成型难题。此类模具虽然初期投资高、设计制造周期长、调试复杂,但在大批量生产中,其在提升产品质量、生产效率和自动化程度方面的优势无可比拟,是推动高端塑料制品制造升级的关键技术装备。

如若转载,请注明出处:http://www.seacoplas.com/product/53.html

更新时间:2026-02-24 14:21:59