简易廉价模设计指南 应对网友特殊冲压产品需求的策略

在承接网友提供的冲压产品订单时,常会遇到模具要求特殊、预算有限的情况。此时,设计简易廉价的模具成为关键。以下将系统阐述其设计思路、核心原则与具体方法,旨在平衡成本、效率与质量。

一、 设计前的精准评估:明确“特别”之处

必须与网友充分沟通,明确其“特别要求”的具体内容。这通常涉及:

1. 产品特殊性:是否为非常规形状、超薄/超厚材料、特殊材质(如不锈钢、钛合金)或高精度需求?

2. 生产批量:是小批量试产、中等批量还是长期需求?简易模通常适用于小批量(几百至几千件)。

3. 核心功能指标:哪些尺寸或功能必须保证,哪些可以妥协?明确优先级是降低成本的关键。

二、 简易廉价模的核心设计原则

1. 结构简化:摒弃复杂多工位连续模,优先采用单工序模(如落料模、弯曲模分开)。采用通用模架或自制简易模架,减少标准件使用。

2. 材料替代:

- 刃口材料:对于低碳钢等软材冲裁,可选用成本较低的T8A、CrWMn工具钢,甚至局部镶嵌硬质合金替代整体使用SKD11等高成本钢材。

- 模体材料:可采用45#钢调质处理,或直接使用Q235等普通钢材,必要时对易磨损部位进行表面强化处理。

3. 工艺简化:

- 采用线切割加工整体凸凹模,减少拼装结构与精密配合要求。

- 设计适当的工艺缺口或过切,降低模具配合精度要求。

- 考虑采用橡皮、聚氨酯等弹性元件作为卸料或成形力源,替代复杂弹簧结构。

4. 可修正性设计:预留调整垫片、修正余量,便于试模后调整,避免因微小误差导致模具报废。

三、 针对“特殊要求”的应对策略

1. 若产品形状特殊:

- 采用数控线切割一次性加工出复杂刃口形状,避免分块拼装的精度损失和高成本。

- 对于非关键曲面,可设计为简易的直面或大圆弧过渡,降低模具加工难度。

2. 若材料特殊或强度高:

- 重点保证凸凹模刃口局部采用耐磨优质材料(镶嵌或堆焊),其余部分仍用廉价材料。

- 适当增大模具间隙,减少冲压力和对模具的磨损,虽可能影响断面质量,但对许多功能性零件而言可接受。

3. 若精度要求特别:

- 将精度集中保障在关键尺寸对应的模具部位,其他部位放宽要求。

- 采用“加工-试模-修正”的循环,通过手工研修达到局部高精度,而非完全依赖昂贵的精密加工。

四、 设计流程与成本控制要点

1. 三维模拟验证:利用有限元分析软件简单模拟冲压过程,预测可能出现的开裂、起皱等问题,在设计中提前规避,避免试模浪费。

2. 非标件最小化:尽可能采用市场上易购的圆冲头、标准模架尺寸进行变通设计。

3. 维修性与可重复利用性:设计易于更换的易损件模块。模座部分尽量通用化,以便未来生产类似产品时可部分复用。

五、 实例参考与注意事项

例如,一个网友提供的特殊支架件,需在2mm厚钢板上有异形孔和一道浅拉伸。简易模设计方案可以是:

- 第一副模:采用45#钢制作的整体凸凹模,完成异形孔冲裁。凹模刃口高度做低,节省材料。

- 第二副模:利用同一模座,更换凸凹模为拉伸结构,采用聚氨酯块作为压边和顶出装置。

注意事项:

- 必须清晰告知网友简易模的局限性,如寿命短(可能仅几千次)、产品毛刺可能较大、生产效率低等,管理好预期。

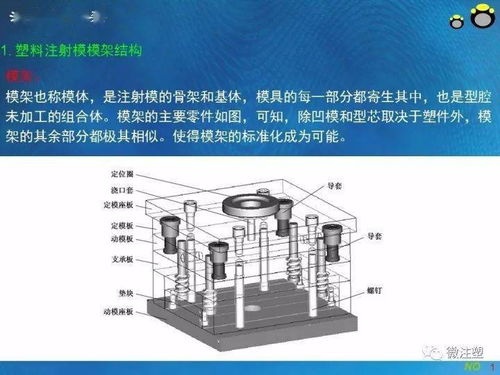

- 安全第一:简易模也须设计可靠的导柱导套或导板结构,防止啃模和工伤。

设计简易廉价模的核心在于“精准妥协”——在满足产品核心功能与网友最关键需求的前提下,于材料、精度、结构和工艺上做出最经济的取舍。通过灵活变通的设计思维和充分的沟通,完全可以用低成本模具成功实现特殊冲压产品的生产。

如若转载,请注明出处:http://www.seacoplas.com/product/39.html

更新时间:2026-02-24 03:24:23